واحد الفین پتروشیمی جم

خوراك واحد از قسمتهاي مختلف تهيه مي شود كه از طريق چندين خط لوله به واحد ارسال مي شود كه به سه دسته تقسيم مي گردد: · خوراك مايع از پنج خط تشكيل شده شاملRaffinate ,برش C5،LPG و Light End ها ازمجتمع آروماتيك چهارم,C 5+از مجتمع الفين نهم دماي اين جريانها 45°c ومينيمم فشار لازم (barg) 6براي هر جريان مي باشد .

· يك جريان اتان تازه از پتروشيمی پارس و فازهای 4و5 كه تحت فاز گازي مي باشد .اين خوراك به كوره هاي گازي ارسال مي شود . دماي مورد نظر 35°c وفشارمينيمم حدود 6.5barميباشد.

· يك جريان برشC3+از الفين نهم وارد ميگردد اين خوراك به قسمت جدا سازي واقع در منطقه كمپرسور ارسال مي گردد. دماي مورد نظر 45°cومينيمم فشار14.5(barg)ميباشد.

براي آماده سازي خوراك جهت ورود به واحد ابتدا آنرا كمي پيشگرم ميكنند .خوراك مايع تا حدود70°cپيش گرم ميگردد كه البته قبل از گرم شدن باپروپان برگشتي وبرش C4مخلوط مي گردد. اتان تازه قبل از ارسال به كوره هاي كراكينگ پيش گرم نمي شود .برشC3+ازالفين نهم هم پيش گرم نخواهد شد ومستقيماً به قسمت مربوطه ارسال مي گردد.

تمامي خوراكها اعم از مايع وگاز براي توزيع بين كوره ها به هدر كوره ارسال مي شود براي كنترل جريان براي حالتي كه توان عملياتي تغيير كند سيگنالي از خوراك منتقل مي شود كه اين تغيير را كنترل مي نمايد.

براي انعطاف پذيري موادكويل هاي قسمت تشعشعي مادة DMDS(دي متيل دي سولفايد)در بخار رقيق كننده(Dilution Steam) تزريق مي شود .اين ماده دردماي بالا با مولكولهاي سطحي كويلها تركيب شده وپس از ايجاد يك لايه محافظ روي كويلها مانع از كربونيزه شدن كويلها ميگردد.بطور كلي هيدروكربنها دردماي بالا تمايل زيادي به تركيب شدن با مولكولهاي كويلها دارند اضافه كردن تركيبت سولفور براي كاهش تبديل خوراك به كك ,CO,CO2ومانع تشكيل آنها در كويل تشعشعي مي باشد اين عمل دوام كويلها را افزايش مي دهد.

بخش اول

كراكينگ

كراكينگ:

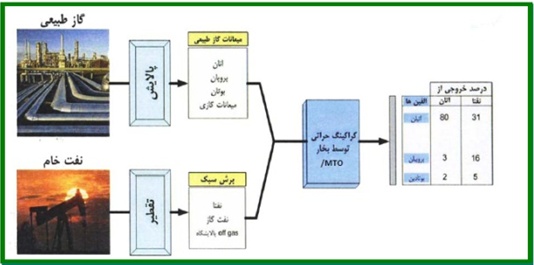

مقدمه:كراكينگ فرآيندي است كه جهت شكستن هيدروكربنهاي سنگين وتبديل آن به هيدروكربنهاي سبك مورد استفاده قرار مي گيرد كراكينگ مي تواند هم در فاز بخار وهم در فاز مايع بخار انجام بگيرد.انواع كراكينگ كه در صنايع نفت مورد استفاده قرار مي گيرند عبارتند از:

الف- كراكينگ حرارتي در حضور بخار آب:كراكينگ گرمايي هيدروكربنها در حضور بخار آب را كراكينگ در حضور بخار آب مي نامند.

در اين فرآيند بخار آب در جريان فرآيند بعنوان رقيق كننده خوراك (Dilution Steam) ودر جهت بالا بردن كيفيت محصولات توليدي بكار رفته و وارد فرآيند واكنش نمي شود. در واحد الفين از اين نوع كراكينگ استفاده مي گردد.

ب- كراكينگ با بخار آب: زمانيكه كراكينگ با حضور بخار آب بعنوان يكي از تركيب شوندگان صورت گيرد آنرا كراكينگ با بخار آب گويند.اين نوع كراكينگ اغلب در حضور كاتاليزور اتفاق مي افتد.

پ-كراكينگ گرمايي:اگر كراكينگ فقط در اثر حرارت انجام شود به آن كراكينگ گرمايي مي گويند .كه معمولاُ در محدوده 400°C الي750°C رخ مي دهد.براي مثال كراكينگ واكسهاي پارافيني در دماي 400°C سبب بوجود آمدن الفينهاي خطي ميگردد.

ت- كراكينگ كاتاليزوري: اگر كراكينگ در حضور كاتاليزور انجام گيرد به آن كراكينگ كاتاليزوري مي گويند.نمونه اي ازاين نوع كراكينگ ، كراكينگ نفتا وتوليد گاز سنتز مي باشد.

ج- كراكينگ با هيدروژن : كراكينگ هيدرو كربنهادر حضور هيدروژن را مي گويند. در اين فرآيند از كاتاليزورهاي بخصوصي استفاده مي شود و عمليات كراكينگ در فشار بالا انجام مي شود. محصولات اين نوع كراكينگ اغلب تركيبات اشباع يا آروماتيكي مي باشد ودر الفين ها از اين روش استفاده نمي شود.

كور ه هاي كراكينگ: CRACKING FURNACES

مقدمه:يك كوره در صنايع نفت تشكيل شده از تجهيزاتي كه بوسيله آنها در داخل اتاقكي عايق شده ،گرماي توليد شده توسط احتراق سوخت ،به سيال فرايند منتقل ميگردد. سيال فرايند در داخل لوله هايي جريان دارد كه معمولاً در امتداد جداره ها وسقف محفظه احتراق نصب گرديده اند. عامل اصلي انتقال حرارت مكانيسم تشعشع (Radiation) مي باشد.

واحد الفين از يك سري كوره تشكيل يافته است كه به كوره هاي پيروليز (Furnaces Pyrolis)معروف هستند .كوره ها قلب واحد اتيلن مي باشد كه در اين بخش تمام محصولات واحد توليد مي شود ودر قسمتهاي ديگر جدا سازي وخالص سازي مي شوند.

گرماي لازم براي پيروليز واكنشها, كه از طريق ديوارةكويلها جذب آنها مي شود از احتراق سوخت وهوا كه گاز سوختي(Fuel Gas)ناميده مي شود,بدست مي آيد. گرماي تهيه شده كويلهايي راكه قسمت تشعشعي جعبةآتش(Fire Box)قرار دارند را در معرض حرارت قرار مي دهد.

از درجه حرارت Fire Boxكه بسيار بالا مي باشد مقدار زيادي براي استفاده در قسمت جابجايي(Convection)كورة پيروليز استفاده مي شود گرماي توليدي در قسمت جابجايي براي منظورهاي زير بكار مي رود:

1-پيش گرم كردن جريان هاي فرآيند (خوراك هيدروكربني وبخار رقيق كننده)

2-پيش گرم كردن آب BFWبراي توليد بخار با فشار بالا

3-فوق اشباع كردن يا Super Heatبخار فشار بالا

براساس ظرفيت طراحي قسمت كوره شامل 10كوره پيروليز براي توليد اتيلن مي باشد .كه به سه دسته تقسيم مي شوند:

(aكوره هاي گازي (10-F-101 to 103)كه فقط خوراك اتان مصرف مي كنند.

(bكوره هاي مايع/گاز (10-F-104 to 106)كه خوراك مايع واتان مصرف مي كنند.

(cكوره هاي مايع (10-F-107 to 110) كه خوراك مايع مصرف مي كنند.

هر كدام از كوره ها بطور جداگانه شرح داده خواهد شد.

كوره هاي گازي: 10-F-101/103(Gas Furnace)

اين كوره ها براي عمل كراكينگ (شكستن) اتان تازه واتان برگشتي با تبديل 65% ونسبت بخار رقيق كننده (Dilution Steam) 0.3,طراحي شده اند.

شرح فرآيند:

در ابتدا مخلوط اتان تازه وبرگشتي به هدر (Header)توزيع كننده كوره در فشار 7.5baraودر درجه حرارت 35°cتحويل داده مي شود .در ابتدا خوراك وارد واحد پيش گرم كن خوراك(FPH) در قسمت جابجايي كوره مي شود.

بخار رقيق كننده (Dilution Steam)فوق گرم در فشار 7.5baraودر دماي175°cاز قسمت Hot sectionوارد كوره مي شوند. در كوره جريان بخار رقيق كننده وارد قسمت پيش گرم كن بخار رقيق كننده(DSSH)در قسمت جابجايي مي شود.

سيگنالي از جريان خوراك وجريان بخار رقيق كننده انتقال پيدامي كند كه راهنماي سيستم كنترلي مي باشد.اين سيستم به گونه اي است كه نسبت Steam/Feedحفظ شود يعني هر وقت كه كل هيدرو كربنها تغيير كند مقدار بخار رقيق كننده هم افزايش مي يابد.

بخار رقيق كننده دو عمل انجام مي دهد:

- پائين آوردن فشار جزئي هيدرو كربنها

- كاهش شدت تشكيل كك در لوله هاي قسمت تشعشعي

بخار رقيق كننده و خوراك پيش گرم شده با هم مخلوط شده كه اين مخلوط نياز به بيشتر سوپرهيت شدن دارد تا بتواند وارد قسمت تشعشعي شود .كه اين عمل در دو قسمت كويل دما بالايي اول (HTC-I)ودوم (HTC-II)انجام مي پذيرد.

اين دما به دقت انتخاب مي شودتا متناسب با خوراك هيدرو كربنها باشد بگونه اي كه ماكزيممگرماي بازيابي بدون رسيدن به شرايط كراكينگ بدست آيد.

مخلوط هيدرو كربنها وبخار قسمت دوم (HTC-II)را ترك ميكند وبه دوتا جريان تشعشعي

20تايي وارد مي شود.ورودي هر كويل تشعشعي به شكل يك ونتوري(شيپوره)جريان بحراني است كه به توزيع بهتر جريان در طول عمليات كمك مي كند.

در كويلهاي تشعشعي مخلوط بخار/ هيدرو كربن مكرراً گرما داده مي شوند تا عمل كراكينگ به حد نهايي خود برسد. شكست حرارت (كراكينگ حرارتي)در طول كويل تشعشعي بوسيله گازهاي احتراق كه كويل را احاطه كرده اندانجام مي پذيرد.

راندمان پيروليز تابع عوامل زير مي باشد:

- فشار جزئي هيدرو كربنها -درجه حرارت مقطعي -زمان توقف

با دقت انتخاب كردن اين پارامترها بازده بهينه بدست مي آيد.

شدت گرماي تشعشعي مناسب, باعث مي شود كه تشكيل كك رادر حد مينيمم نگه داريم اين روش زمان بين دو عمليات دي كك (كك زدايي) را پيوسته طولاني ميكند.

هر كوره گازي 20كويل SMKدارد هر دسته كويل در طول كوره 6بار پائين وبالا مي رود.

خوراك پس از گرما ديدن در كويلهاي تشعشعي شكسته شده كه درصد تبديل ويژه اتان 65% مي باشد گاز كراكينگ در فشار 2.1bara ودماي 842°cدر شرايط راه اندازي(SOR)مي باشد.

براي كنترل واندازه گيري دماي خروجي كويل تشعشعي ,سيگنالي بطور متوسط از كويلها منتقل مي شود كه بوسيله عمل روي آتش برنرها دماي خروجي كوره كنترل مي شود.

تمام 20كويل تشعشعي در مبدل انتقال خطي(TLE)به هم مي رسند محل تماس كويلهاي تشعشعي و TLE راخط انتقال (Transfer Line)مي گويند.در فضاي خط انتقال (TL)عمل پيروليز حفاظت مي شود زيرا به جهت طبيعت گرماگيري واكنشها وگرماي ورودي بسيار بالا, دماي كوره ممكن است بطور محسوس افت كند دماي واقعي ورودي در TLEپائين تر از دماي خروجي كويل خواهد بود كه به موجب آن كراكينگ آدياباتيك خواهد شد.هدف از (TRANSFER LINE EXCHANGER) TLEكه 10-E-101A/E ,10-E-103A/Eمي باشد ,به سرعت خنك كردن جريان كوره تا چند صد درجه در زمان كوتاه چند ميلي ثانيه مي باشد, در اينجا بوسيلة سرد كردن (freezing)تركيبات خروجي از كويل تشعشعي از ايجاد واكنشهاي ثانويه جلوگيري مي شود وبازده توليد را بهتر خواهيم كرد .ميزان خنك كردن به اندازه اي است كه از كندانس شدن تركيبات سنگين مانند Fuel oil و قير(Tar)در ديوارةTLE اجتناب مي گردد وتشكيل كك به تاخير مي افتد از گرماي جريان خروجي كوره براي توليد بخار با فشار خيلي بالا(317°c,109 bar)(VHP)در پوسته(Shell)مبدلها استفاده مي شود. هرTLEدركل5واحد دارد كه هر يك از آنها با چهار كويل تشعشعي تغذيه مي شود.

جريان بعد از عبور از اولينTLEدرجه حرارت كراك تا 500°cخنك ميشود جريان از5دستهTLEاوليه عبور مي كند وبه TLE پوسته ولوله (Shell & Tube)دومي يا

(10-E-123/10-E-121) كه از گرماي آن براي توليد بخار VHPاستفاده مي شود، ارسال ميگردد.

در دومينTLEگاز كراكينگ تا دماي 350°cخنك ميشود به موجب گرفتگي در اولين ودومينTLEدماي خروجي گاز ممكن است افزايش يابد در نتيجه تعداد سيكلهاي دي كك بخار /هوا را زياد مي كند.اگر دماي عملياتي TLEبه دماي طراحي نزديك شود نياز به تميز كردن مكانيكي دارد كار نهايي انتقال گرما از گاز كراكينگ به BFWدر سومينTLEانجام مي گيرد.(10-E-143 &10-E-141).جريان خنك بعد از ترك TLEبه تاور خنك كننده (10-E-251)(Quench Tower)در قسمت گرم ارسال مي گردد كه در دماي 178°c طراحي شده است.

توضيحات بيشتر درمورد قسمتهاي مختلف كوره در بخشهاي بعدي بيان مي گردد.

سيستم توليد بخار با فشار بسيار بالا:(Very High Pressure Steam) هدف از طراحي اين قسمت توليد بخار واستفاده بهينه از انرژي كوره ها واستفاده از آن در كمپرسور براي چرخاندن توربين آن مي باشد.

آبي كه بعنوان خوراك بويلر استفاده مي شود وبه (BFW)Boiler Feed Waterمعروف است وارد منطقةكوره مي شود اين آب داراي دو هدر توزيع كننده جداگانه در 45bar فشار ودرجه حرارت 112°cمي باشد.يك هدر براي حالت نرمال BFW وديگري براي آب عاري از فسفات مي باشد.

در ابتداBFWدرسومينTLEپيش گرم مي شود سپس وارد كويل (ECO)Economizerدر قسمت جابجايي كوره مي شود. سپس وارد (10-D-101/103)Steam drumمي شود.

همان طور كه گفته شد هر كوره 5دسته سرد كننده خطي TLEويك TLEثانويه دارد(10-E-101A/E,10-E-103A/E,10-E-121/123). جريانهاي آب تا پوسته داخلي TLEجريان مي يابد.درTLEآب قسمتي تبخير مي شود ومخلوط بخار وآب وارد ظرف بخار مي شود تفاوت دانسيته بين آب ومخلوط بخار وآب دربالا بردن در ناودانها تاثير گذار است.

به منظور بالا بردن كيفيت آب بويلر يك Blow downبراي ظرف بخار در نظر گرفته شده كه بوسيلة شير زيرين آن اين عمل انجام ميشود .جريان Blow Downاز كوره هاي مختلف جمع آوري مي شود وبه سيستم توليد بخار رقيق كننده (Dilution Steam)ارسال مي گردد.

بخار فشار بالا اشباع در ظرف بخار از آب جدا مي شود وبه سمت قسمت جابجايي كوره ارسال ميشود.براي فوق اشباع كردن (super heating)بخار وارد اولين قسمت سوپر هيت كننده بخار (HPSSH-I)ودومين سوپر هيت كننده بخار (HPSSH-II)مي شود.براي كنترل ميزان سوپر هيت شدن بخار ما بين قسمت اول ودوم ,دي سوپرهيت كننده بخار (Z-101/103)VHPدر نظر گرفته شده كه بوسيلة تزريقBFWعاري از فسفات اين عمل انجام مي گيرد.

بخار سوپر هيت شده با فشار خيلي بالا (VHPS)به قسمت خروجي كوره (BL)در دماي510°cوفشار 106barارسال مي شود.

ميزان سطح سيال در steam drum بوسيله سيستم كنترل سه عنصري كنترل ميشود. اين نوع كنترل سطح به گونه اي است كه مصرف BFW را با توليد بخار هماهنگ ميكند. اين سيستم كنترل ميزان نوسان فشار در سيستم جريانهاي پايين دستي را كاهش ميدهد.

سيستم سوخت گازي: (FUEL GAS SYSTEM)

هر كوره با 40 مشعل در طرفين و40مشعل در پايين مجهز شده است. كه هر كدام 50 درصد از كل گرماي مورد نياز را تامين ميكند. ميزان سطح گرمايي مشعلها به گونه اي تنظيم شده است كه بهينه گرما در طول ارتفاعfire box بدست آيد.مشعلها سوخت گازي مصرف ميكنند كه در شرايط دماي 27°C و فشار عمليات نرمال 4bar از هدر توزيع كوره استفاده ميكنند. كلاً دو هدر سوخت گاز براي كوره در نظر گرفته شده؛يكي براي مشعلهاي پايين و ديگري براي مشعلهاي طرفين.

در زمان راه اندازي (start up) وهمچنين در ظرفيت پائين كنترل فشار Fuel gasمورد استفاده قرار مي گيرد اين كنترل فشار همچنين زماني كه در برنر محدوديت فشار داريم در پائين ترين رنج وهمچنين بالا ترين رنج مورد استفاده قرار مي گيرد.

سيتم كنترل احتراق هم براي كنترل آتش كوره مورد استفاده قرار مي گيرد وبه اين صورت است كه سيگنالي از خروجي كويل تشعشعي كه دما را كنترل مي كند وهمچنين سيگنالي از كل ترانسميتر ها كه از خوراك وبخار رقيق كننده مي آيد از اين سيگنالها گرماي مورد نياز كوره ها بدست مي آيد.

ميزانFuel gasمشعلهاي طرفين به گونه اي تنظيم مي گردد كه در صدي از كل گرماي مورد نياز را تامين كند.جريان سوخت مشعلهاي پائين تعادل گرماي مورد نياز وگرماي توليدي به وسيلة مشعلهاي طرفين را تامين مي كند.

براي كنترل دماي خروجي كويل تشعشعي وايجاد تعادل بين سوخت ودما سيستمي در نظر گرفته شده كه براي هر كويل يكSet(تنظيم كننده)درنظر گرفته كه در مجموع Set 10داريم كه براي كنترل دما,اين Setها براي كويلهاي مختلف متفاوت مي باشد.

جريان گازهاي داغ: (FLUE GAS FIOW)

گازهاي سوختي محترقه شده در Fire Boxكوره گرماي مورد نياز براي واكنشهاي گرماگير را تامين ميكند .احتراق توليد نيتروژن ,اكسيژن,آب ودي اكسيد كربن ميكند كه در مجموع Flue gasناميده مي شود. از گرماي اضافي Flue gasدرقسمت جابجايي كوره دركويلهاي زير مورد استفاده قرار مي گيرد:

- كويل دما بالا قسمت دوم(HTC-II)

- سوپر هيت كردن بخار فشار بالا قسمت دوم(HPSSH-II)

- سوپر هيت كردن بخار فشار بالا قسمت اول(HPSSH-I)

- سوپر هيت كردن بخار رقيق كننده(DSSH)

- كويل دمابالا قسمت اول(HTC-I)

- بهروري يا (ECO)Economizer

- پيش گرم كن خوراك(FPH)

اين قسمتها در مراحل بعدي توضيح داده خواهد شد.بعد از بازيابي گرما Flue gasخنك به اتمسفر ارسال ميشود كه از يك فن ازنوع مكش القائي (10-FN-101/103)استفاده ميشود اين فن فشار منفي بين -0.5mbargو-1mbargرا ايجاد ميكند.

كوره هاي گاز / مايع: (10-F-104/106)

كوره هاي 10-F-104,106براي خوراك اتان و مايع طراحي شده اند اتان تازه واتان برگشتي با تبديل65% ونسبت بخار رقيق كننده. 0.3,كراك مي شود.

خوراك مايع در شدت (نسبتP/E) 0.51ونسبت بخار رقيق كننده 0.5 كراك ميشود.

شرح فرآيند:

مخلوط اتان تازه وبرگشتي در فشار7.5baraودماي 35°cبه هدر توزيع كننده كوره ارسال مي شود در ابتدا خوراك گازي به اولين پيش گرمكن (FPH) در قسمت Convectionكوره ارسال مي شود.

خوراك مايع با فشار 12baraودماي 70°c به قسمت توزيع كننده كوره ارسال مي شود خوراك مايع هم مانند گاز به پيش گرمكن (FPH)ارسال مي شود بخار رقيق كننده سوپر هيت با فشار 7.5baraودماي 175°cبه پيش گرمكن DSSHدر قسمت جابجايي كوره فرستاده مي شود سيگنالهاي از خوراك و بخار رقيق كننده منتقل مي شود تا نسبت خوراك/ بخار راكنترل كند اين سيستم به گونه اي است كه كل هيدرو كربنها وبخار رقيق كننده را با نسبت وزني مشخص كنترل كند.

بخار رقيق كننده (Dilution steam)بعد از سوپر هيت شدن با خوراك هيدرو كربن پيش گرم شده ، مخلوط شده اين مخلوط براي اينكه به دماي ورودي قسمت تشعشعي برسد در كويل دما بالاي اول (HTC-I)ودوم(HTC-II)گرم مي شود. اين دما به دقت انتخاب مي شود تا با خوراك مناسب باشد.

مخلوط بخار وهيدرو كربن قسمت دوم را ترك مي كند ووارد دودسته كويل 20تايي تشعشعي مي شود ورودي هر كويل تشعشعي به يك ونتوري مجهز شده است تا توزيع جريان در حالت عمليات نرمال بخوبي انجام شود .در كويل هاي تشعشعي مخلوط هيدرو كربن وبخار به تكرار گرم مي شوند تا به سطح دمايي پيروليز اوليه برسد كراكينگ حرارتي بوسيله گرماي پيوسته كه كويلها را احاطه كرده اند,تقويت مي شود.

عواملي كه روي بازده پيروليز تاثير گذارند عبارتند از:

-فشار جزئي هيدروكربنها -دما -زمان توقف

با دقت انتخاب كردن اين پارامترها بهترين بازده بدست مي آيد. گرماي تشعشعي خوب تشكيل كك رابه حداقل مي رساند.

هر كوره گازي در كل داراي 20كويل SMKمي باشد. كراكينگ گاز در فشار 2.1baraودماي 824°cانجام مي پذيرد و شرايط عمليات كراكينگ براي كراكينگ مايع در فشار 2.3baraو 863°cمي باشد.

20 كويل تشعشعي در مبدل خطي (TLE)به هم مي رسند لولة اتصال بين كويلهاي تشعشعي وTLEراخط انتقال (Transfer line)مي گويند در اين حجم عمل پيروليز حفاظت مي شود ولي به جهت طبيعت گرما گير واكنشها , دماي كوره شايد افت كند .

در اينجا TLEها عبارتند از 10-E-104 A/E تا 10- E-106 A/E كه عمل سرد كردن را انجام مي دهند عمل آنها مانند TLE سه كوره اول مي با شد . دماي گاز كراك در TLE اول به حدود 500 °C مي رسد و در دومين TLE (10-E-126 & 10-E-124) به حدود 350° C مي رسد كه در اثر گرفتگي دماي خروجي گاز شايد افزايش يابد .

بستگي به حالت عمليات ،جريان گاز بعد از خروج از دومين TLE به قسمتهاي متفاوتي ممكن است برود.در حالت كراكينگ اتان ،جريان به سومين TLEكه با BFW تبادل حرارت مي كند،ميرود . ((10-E-144/146 جريان خروجي خنك به (Quench Tower) 10-T-251 در قسمت Hot واحد در دماي 178°C ارسال مي شود.

در حالت كراكينگ مايع خروجي TLE دوم در وسيله اي از نوع ونتوري Quench Oil Fitting (10-Z-144/146) خنك مي شود , اين عمل بوسيله تبادل حرارت مستقيم باQuench Oil انجام مي گيرد , اين Fitting بصورت عمودي نصب شده و اجازه مي دهد كه Quench Oil در امتداد سطح ورودي هسته ونتوري توزيع شود .

جريان گاز كه وارد قسمت بالاي Fitting مي گردد، به سمت پائين جريان مي يابد,قسمت پخش كننده,Q.Oilرا به داخل جريان گاز داغ كه به كمك وسيلةVortexمانند انجام مي پذيرد مي فرستد وباعث تبخير جريان Quench Oilوخنك كردن جريان گاز مي شود.

دماي خروجي Q. Oil Fitting بوسيلة كنترل كننده TICكنترل جريان Quench Oilرا به عهده دارد در زماني كه مقدار Quench Oilكاهش يابد مي توان از Middle Oilاستفاده كرد.

جريان خنك به جدا كننده اوليه (10-T-201)در قسمت گرم واحد در دماي193°cارسال مي شود.

سيستم توليد بخار با فشار بالا:

اين سيستم هم مانند سه كوره ابتدايي ميباشد كه داراي ظرف بخار (10-D-104/106)مي باشد.بخار اشباع از آب درSteam Drumجدا شده وبه قسمت جابجايي كوره براي سوپر هيت شدن ارسال مي شود ابتدا وارد اولين سوپر هيت كننده بخار (HPSSH-II)وارد مي گردد.بيش از حد سوپر هيت شدن در خروجي HPSSH-II بوسيلةتزريق BFWعاري از فسفات كنترل مي شودكه در سوپر هيت كننده(10-Z-104/106)VHP كه بين اول ودوم قرار دارد انجام مي پذرد.

بخار توليدي (VHP)در دماي 510°cوفشار 106baraبه خارج از كوره ها ارسال مي گردد.

سيستم سوخت گازي:Fuel Gas System

اين كوره هم مانند سه كورةاول داراي 40مشعل در طرفين و40مشعل در پائين مي باشد.كه هر كدام 50%از كل آتش مورد نياز را توليد مي كنند براي توزيع بهتر در امتداد Fire Boxدو سطح برنر لازم مي باشد.

تمام مطالب مربوط به سيستم سوخت گازي كوره ها يك تا سه در مورد اين سه كوره هم صادق مي باشد وتفاوتي ندارند.

جريان گاز داغ:Flue Gas Flow

گازي كه از سوختن Fuel Gasساطع مي شود گرماي مورد نياز براي واكنشهاي گرما گيرپيروليز را تامين مي كند كه اين احتراق توليد نيتروژن, اكسيژن,آب ودي اكسيد كربن مي كند كه در مجموع Flue Gasناميده مي شود گرماي اضافي از Flue Gasدر قسمت جابجايي مورد استفاده قرار مي گيرد.

كــوره هاي مايع: (10-F-107/110)

كوره هاي 10-F-107/110براي خوراك مايع طراحي شده اند با نسبت تبديل كراكينگ 0.51(P/E)ونسبت 0.5 Dilution Steam .

شــــــرح فــــرآيند:

خوراك مايع به هدر توزيع كننده كوره در فشار 12baraودماي 70°cارسال مي شود.در كوره خوراك مايع به اولين قسمت پيش گرمكن خوراك(FPH)در قسمت جابجايي كوره ارسال مي شود. بخار رقيق كننده(Dilution Steam)با فشار 7.5baraودماي 175°cبه محدودة كوره وارد ودر كويل سوپر هيت كننده بخار رقيق كننده(DSSH) در قسمت جابجايي گرم مي شود.

سيگنالي از جريان خوراك وهمچنين جريان Dilution Steamانتقال مي يابد تا نسبت خوراك/ بخار را تحت كنترل قرار دهد.

همانطور كه قبلاُ گفته شد بخار رقيق كننده دوعمل انجام ميدهد يكي پائين آوردن فشار جزئي هيدرو كربنها وديگري كاهش ميزان تشكيل كك در كويل هاي تشعشعي مخلوط بخار رقيق كننده و هيدروكربن بيشتر گرم مي شود در اولين كويل با دماي بالا (HTC-I)ودومين كويل (HTC-II)تا به دماي ورودي قسمت تشعشعي برسد.

مخلوط بخار وهيدروكربن پس از ترك كويل دوم وارد دو دسته كويل 64تايي تشعشعي مي شود. ورودي هر كويل تشعشعي مخلوط بخار/ هيدروكربن مكرراُ گرم مي شود تا به سطح دمايي براي پيروليز ابتدايي برسد. كراكينگ حرارتي در طول كويل تشعشعي با خوراك پيوسته كه آنرا تغذيه مي كند انجام مي پذيرد بازده پيروليز تحت تاثير موارد زير است:

-فشار جزئي هيدرو كربنها -پروفيل دمايي -زمان توقف

با دقت انتخاب كردن اين پارامترها ابتيمم بازده بدست مي آيد.

ميزان شار حرارتي وارده در تشكيل كك مي تواند تاثير گذار باشد اين عمل طول مدت بين عمليات دي كك را طولاني تر ميكند.

هر كوره مايع در كل 64كويل (GK)دارد هر كويل دو تيوب ورودي دارد كه در خروجي به يك كويل تبديل مي شود زمان توقف خوراك براي كراكينگ 0.2ثانيه مي باشد. گاز كراك كوره را در كويل عمودي كه در بالاي قسمت تشعشعي قرار دارد ترك ميكند گاز كراك در 2.1baraو 865°Cدر شرايط (MOR)Middle Of Runاست.

براي كنترل دماي خروجي كويل تشعشعي ,سيگنالي از ترانسميتر منتقل مي شودكه اين كنترل دما بوسيلةشعله مشعلها انجام مي پذيرد.

منظور از مبدلها ي تبادل خطي (10-E-107A/H&10-E-110)ياTLEخنك كردن مكرر خروجي كوره تا چند صد درجه در زمان چند ميلي ثانيه كه اين عمل را اصطلاحاُ Freezingمي گويند وباعث مي شود كه تركيبات خروجي كويل تشعشعي از چند درجه شدن حفظ شوند واز ايجاد واكنشهاي كراكينگ ثانويه جلوگيري شود. بيش از حد سرد كردن هم با عث مي شود تركيبات سنگين انتهايي مانندFuel Oilوقير هاي روي سطحTLE كندانس شود و باعث تشكيل كك گردند .

از گرماي جريان خروجي كوره براي توليد بخار فشار خيلي بالا اشباع(317°c,109bara) در داخل پوسته مبدلها استفاده مي شود هر كوره هشت مبدل تبادل خطي دارد كه هر كدام هشت كويل تشعشعي را سرويس مي دهد .

در ابتدا گازهاي كراكينگ تا حدود350°cخنك مي شود بدون گرفتگي در اولين ودومينTLEدماي خروجي گاز ممكن است بعد از اينكه تعداد سيكلهاي دي كك بخار/هوا افزايش يافت بالا رود.اگر دماي عملياتي به دماي طراحي برسد TLEبصورت مكانيكي تميز مي شود.

جريان خروجي از TLEدر وسيلة ونتوري مانند (10-Z-147/150)Quench Oil Fittingكه مانع از گرفتگي شود,سرد مي گردد,بوسيلةتبادل حرارتي مستقيم با Quench Oil كه از قسمت گرم واحد مي آيد. اين Fittingبصورت عمودي نصب مي شود واجازه مي دهد Quench Oilبطور مناسب در امتداد سطح وارد هسته شده وتوزيع گردد.

بجاي Quench Oilمي توان از Middle Oilاستفاده كرد. جريان گاز پس از خنك شدن در دماي 193°cبه برج جدا سازي اوليه (10-T-201)در قسمت Hot Sec.ارسال مي شود.

سيستم توليد بخار با فشار بالا:

اين سيستم هم شبيه كوره هاي گازي مي باشدوتفاوت آن در TLEها مي باشد.آبي كه بعنوان خوراك بويلر استفاده مي شود(BFW)در فشار 145baraودماي 112°cدر دو سيستم جداگانه به قسمت كوره ها ارسال مي گردد. يك توزيع كننده براي BFWنرمال وديگري براي BFWبدون فسفات استفاده مي شود BFWدر ابتدا دركويل(ECO)Economizerدر قسمت جابجايي كوره پيش گرم شده سپس وارد (10-D-107/110)Steam Drumبراي توليد بخار مي گردد.

هر كوره 8عددTLEدارد(10-E-110A/H,10-E-107A/H)كه در تماس است باSteam DrumبوسيلةRiserوDown ComerكهBFWبه ناودانها در داخلShellهدايت مي شود.

درTLEقسمتي آب تبخير مي شودمخلوط آب/ بخار توليدي وارد ظرف بخار از طريقRiserمي گردد به دليل اختلاف دانسيته آب در ناودانها ومخلوط آب/بخار در Riserاز Riserبالا مي رود.اين مخلوط به نوعي داراي نسبت آب به بخار 10به يك مي باشد.

به منظور بهتر شدن كيفيت آب بويلر بطور پيوسته از شيرBlow Downكه در زير ظرف بخار قرار داردكمك گرفته مي شود.VHPبلودان شده از قسمت كوره ها به هدر سيستم توليد بخار رقيق كننده در قسمت گرم ارسال مي شود.

بخار با فشار بالا توليد شده براي سوپر هيت كردن به قسمت جابجايي كوره ارسال مي گردد.

كه اين عمل در اولين سوپر هيت كننده(HPSSH-I)ودومين سوپر هيت كننده (HPSSH-II)كه بصورت سري هستند انجام مي پذيرد.

اگر بخار بيش از حد سوپر هيت گردد بوسيلةتزريق BFWعاري از فسفات در دي سوپر هيت كننده(10-Z-107/110)كه بين HPSSH-IوHPSSH-IIقرار دارد اين عمل كنترل مي گردد بخار با فشار بسيار بالا (VHP)با دماي 510°cوفشار 106baraتوليد مي شود.

ميزان سطح Steam Drum (Level)بوسيلة سه عنصر كنترل كننده بدست مي آيد اين عمل بوسيلة تعادل بين BFW.توليد بخار انجام مي گيرد اين سيستم كنترل اثرات نوسان در سطح Steam Drum كه نتيجه آن بي ثباتي در فشار در جريان هاي پائيني سيستم است,كاهش مي دهد.

سيستم FUEL GAS:

كوره ها با 48مشعل(Burner)در كنار و48مشعل در پائين مجهز شده است 50% از گرماي مورد نياز از مشعل هاي طرفين و50% ازمشعلهاي پائين بدست مي آيد.مشعلهاي پائيني واطراف تماماً به سيستم سوخت گازي مجهز شده است ونوع شعله آنها Fuel Up-Short مي باشد .

Fuel Gas در دماي 27°cوفشار 4baraبه هدر توزيع كننده كوره ارسال مي گردد.هدر سوخت در دو سيستم قرار دارد يكي براي مشعلهاي پائين يكي براي مشعلهاي كناري كه هر كدام سيستم كنترلي مخصوص دارد .

در زمان راه اندازي (Start Up)وظرفيت پائين, كنترل فشارFuel Gas مورد استفاده قرار مي گيرد.اين كنترل فشار در زماني كه در رنج پائين عمليات نرمال قرار داريم مورد استفاده قرار مي گيرد.

در حالت عمليات نرمال ,كنترل جريان مورد استفاده قرار مي گيرد.سيستم كنترل احتراق مي تواند شدت حرارت كوره را كنترل كند.اساس اين سيستم كنترل به اين صورت است كه سيگنالي از كنترل دماي خروجي كويل وسيگنالي از خوراك ورودي كه شامل خوراك هيدرو كربني و بخار رقيق كننده مي باشد منتقل مي گردد كه از اين سيگنالها ميانگين گرفته مي شودوگرماي كلي كه براي كوره لازم است بدست مي آيد.

جريان fuel gasبرنر هاي كناري درصدي از كل گرماي مورد نياز را تأمين مي كند ولي جريان گاز سوختي مشعلهاي پائيني تعادل بين كل گرماي توليدي و مصرفي وكاهش آنرا تأمين مي نمايد.

جريان FLUE GAS:

گاز سوختي پس از احتراق در Fire Box توليد نيتروژن, اكسيژن ,آب ودي اكسيد كربن مي كند كه Flue Gas ناميده مي شود. گرماي اضافي توليد شده از Flue Gas در قسمت جابجاي كوره مورد استفاده قرار مي گيرد .

پس از بازيابي گرما Flue Gas سرد به اتمسفر ارسال مي شود براي اين منظور از فن با مكش القائي استفاده مي شود (10-FN-107/110).اين فن فشار منفي 0.5mbarg-و-1.0mbargدر Fire Boxايجاد مي كند كه با Draftكنترل مي شود. سطح وميزان هواي اضافي(حدود 10%)بصورت اتوماتيك بوسيلةكنترل Draftكنترل مي شود.

تجهيزات اصلي كوره هاي گازي وكوره هاي گاز –مايع:

قسمت تشعشعي: (كويلهاي تشعشعي + جعبه آتشFire Box)

تعداد 20 كويل تشعشعي عمودي با موقعيت مركزي در Fire Boxوجود دارد. كويلهاي انتخاب شده براي كوره هاي گازي از نوع كويل مستقيم

Swaged Multiple DiameterKinetics) ياSMK )مي باشد .هر كويل در طول كوره 6پاس پائين وبالا مي رود.

تيوبهاي داخلي هر كويل از سقف وارد بخش تشعشعي مي شود واز سقف كوره هم خارج مي گردد .قطركويل تشعشعي بعد از دومين وچهارمين لوله و به سمت قسمت خروجي افزايش مي يابد بطوريكه درصد تبديل خوراك ونسبت سرعت تشكيل كك بيشتر مي شود،كويل تشعشعي كمتر مستعد گرفتگي (fouling)وpluggingاست. اين هم كارائي وهم طول سرعت (Run Lenght)را افزايش مي دهد.

جنس تيوبهاي تشعشعي از Cast 25 Cr -35 Ni Nb با تحمل دماي پوسته 1110°Cمي باشد.

براي كويلهاي تشعشعي سيستم نگهدارنده كويل در نظر گرفته شده است تا در اثر انبساط حرارتي وخمش اثر گذار باشد . كويلSMK،ساپورت يا نگهدارنده آن در بالا است اين عمل اجازه ميدهد كه آزادانه منبسط شود چون دماي عملياتي ورودي وخروجي تيوبها متفاوت ميباشد اين اختلاف در انبساط حرارتي و شدت بين تيوبها تأثير گذار مي باشد.

ساپورتهايي كه براي لوله هايSMK در نظر گرفته شده است عبارتند از :

- معلق كننده با بار ثابت روي ورودي تيوبهاي كويل تشعشعي

- معلق كننده با بار ثابت روي زانوئي برگشتي در بالا در روي كويلهاي تشعشعي

- معلق كننده با بار ثابت روي لوله هاي عرضي با دماي بالا

- تيوبهايي كه مي خواهند در يك رديف نصب شوند .

سيستم احتراق:

همانطور كه گفته شد در كوره دو سطح مشعل وجود دارد مشعلها بايد به گونه اي باشند كه در طول ديواره آتش تشكيل Noxدر حد مينيمم باشد.

عوامل مهم در فعاليت مشعل ها عبارتند از :

- محدوديت تعداد مشعلها

- توزيع گرماي مناسب در امتدادكويلها

- دوسطح كردن آتش براي عمليات دي كك

- مشعلهاي مشابه در دو سطح

- انعطاف پذيريFuel Gasدر حد بالا

- هيچ گونه هواي اضافي در طول عمليات نرمال استفاده نمي شود(فقط قبل از عمليات دي كك)

- Turn Downبالا بدونFlash Back

پهناي Fire Box, 2.8mمي باشد كه از بر خورد شعله با كويل تشعشعي اجتناب مي شود.سيستم احتراق براي حالت 120%طراحي شده است. 20%اضافي براي انعطاف پذيري تغيير عمليات در تركيبات Fuel Gas,اختلاف بار ,نسبت برنر هاي پائيني/كناري وسطح هواي اضافي بالاتر ,در نظر گرفته شده است.

براي هر برنر يك Silencerدر نظر گرفته شده تا صداي اضافي را بگيرد .هواي اضافي كه براي احتراق در نظر گرفته مي شود در بالاي قسمت جابجائي براي كنترل احتراق استفاده مي شود.

قسمت جابجائي:

قسمت جابجايي كوره شامل قسمتهاي زير است كه از پائين به بالا عبارتند از :

(Second High Temperature Coil) : HTC-II

در اين كويل مخلوط هيدروكربن وبخار كه از HTC-Iمي آيدرا گرم كرده و به قسمت تشعشعي ارسال مي كند. كويل شامل 6 مسير همجهت كه از تيوبهاي ساده استفاده مي شود ودر 6 رديف قرار دارند.

فاصلة مركز به مركز تيوبها طوري طراحي شده كه محصولات احتراق يا همان گازهاي داغ(Flue Gas)بدليل داشتن ويسكوزيته بالا در آن دما ,بتواند به راحتي جريان پيدا كنند.

(Second High Pressure Steam Super Heat) :HPSSH-II شامل 16 پاس موازي مختلف الجهت كه از تيوبهاي Finدار (پره اي)استفاده مي شود. بصورت دو رديفه كه 16 تيوب در هر رديف مي باشد كه بخار با فشار بالا در آن توليد مي شود.

(First High Pressure Steam Super Heat) :HPSSH-I

شامل16 پاس موازي مختلف الجهت كه از تيوبهاي Finدار (پره اي)استفاده مي شود. بصورت دو رديفه كه 16 تيوب در هر رديف مي باشد و بخار اشباع با فشار بالا را به بخار داغ تبديل مي كند.

(dilution steam super heat) SSH

SSH براي داغ كردن بخار رقيق كننده كه با هيدرو كربنها مخلوط مي شوند شامل 8 پاس موازي مختلف الجهت پره دار مي باشد.

(First High Temperature Coil) :HTC-I

مخلوط هيدرو كربنها وبخار گرم در اين كويل گرم مي شود كه شامل 8 پاس مختلف الجهت پره دار مي باشد كه بصورت 5رديفه با 8تيوب در هر رديف مي باشد.

(Economizer) :ECOازاين كويل جهت پيش گرم كردن آب BFWبراي ورود بهSteam Drum استفاده مي شود كويل شامل 8پاس موازي مختلف الجهت پره دار مي باشد كويل بصورت 4 رديفه كه 16 لوله در هر رديف مي باشد.

(The Feed Preheater) :FPH

براي پيش گرم كردن خوراك اتان استفاده مي شود. كويل شامل 8 پاس موازي مختلف الجهت پره دار مي باشد كويل بصورت 10 رديفه كه 8 لوله در هر رديف مي باشد.لوله هاي عرضي خارجي هم در خارج از بخش جابجائي وجود دارد كه عبارتند از:

· بين FPH و HTC-I:

در اين قسمت بخار سوپر هيتر از DSSHوجريان هيدرو كربن از FPHدر يك لاين با هم مخلوط مي شوند و وارد HTC-I مي شود.

· بين HTC-IوHTC-II:

· بينHTC-IIو ورودي به بخش تشعشعي

· بين HPSSH-I وHPSSH-II

اين قسمت در نظر گرفته شده با بخار دي سوپر هيت كننده كه دماي بخار سوپر هيت را كنترل مي كند.

ترتيب قرار گرفتن كويلها كه مستقيماُ با جريان گاز هاي داغ (Flue Gas)در ارتباط است به گونه اي است كه بازده حرارتي كلي كوره افزايش يابد, سطح كويل حداقل شوند و مواد بكار رفته در هر كويل بهينه مي شوند.

به منظور بازدهي بخش جابجائي ونياز كمتر به افزايش دما در بخش تشعشعي طراحي هاي زير در نظر گرفته شده است:

- هم تراز كردن بخش جابجائي:

خط مركزي بخش جابجائي با خط مركزي محفظة احتراق (Fire Box) به طور افقي هم تراز گرديده است. اين عمل وهمچنين استفاده از تيوب در رديف اول در مكان مناسب وبالا, مانع از بر خورد تشعشع از محفظة احتراق به بخش جابجائي به منظور جريان يكنواخت واطمينان از توزيع مناسب محصولات احتراق شده است.

- تيوبهاي مصنوعي:

به منظور جلوگيري از كاتاليزه شدن محصولات احتراق (Flue Gas) بخش جابجائي بوسيله تيوبهاي مصنوعي با ترتيب مثلثي تجهز شده است.

كوره هاي مايع:

قسمت تشعشعي:

در اين نوع از كوره ها 64 كويل تشعشعي عمودي كه در مركز Fire Boxقرار دارند وجود دارد.كويل انتخاب شده براي كوره هاي مايع از نوع (GK5)Gradient Kenetics V از نوع Split Coil است. كويل تشعشعي GK5 دو پاس (two-pass)طراحي شده است اولين پاس كه داراي قطر كوچكتر مي باشد در پاس دوم هر دو تا تيوب تبديل به يك پاس مي شود با قطر بزرگتر.

با استفاده از تيوب هاي ورودي با قطر كوچكتر سطح انتقال حرارت در قسمت ورودي كويل نسبتاُ افزايش مي يابداين عمل نسبت به قسمت خروجي چند مزيت دارد:

- قسمت اصلي گرماي لازم به سمت ورودي شيفت مي كند اين عمل بار گرمايي روي قسمت خروجي را كاهش مي دهد وطول زمان اجرائي را افزايش مي دهد.

- ورود گرماي زياد در قسمت ورودي باعث مي شود كه در ابتداي پروسسس با گرماي كامل به شرايط كراكينگ برسيم اين عمل باعث مي شود كه Selectivityبراي الفين ها مطلوبتر گردد. چون دماي ورودي افزايش مي يابد از مواد با گريد بالا استفاده مي شود . در خط جريان از لوله هاي مستقيم استفاده مي شود اين عمل از افزايش افت فشار وفرسايش مي تواند جلوگيري كند.مواد در تيوبهاي تشعشعي از نوع Cost 25Cr-35Ni Nb با تحمل دماي پوستة بالا در حدود 1110°c مي باشد.

انبساط كويل تشعشعي:

براي اجتناب از خمش كويلهاي تشعشعي سيستم نگه دارند براي كويلها طراحي شده است كويل GK5 ساپورت ونگهدارنده آن در بالا است اين عمل اجازه مي دهد آزادانه منبسط شوند.

بعلت اينكه دماي عملياتي در ورودي وخروجي متفاوت مي باشد اين اختلاف در انبساط حرارتي وشدت خمش بين تيوبها تأثير گذار مي باشد.

براي اطمينان از حركت آزاد ,كويل بخش تشعشعي استاندارد Technipاز سيستم نگهدارنده لوله هاي نوع GK5 استفاده مي كنند كه عبارتند از:

- استفاده از نگهدارنده هاي بار ثابت بر روي كويلهاي ورودي:

- استفاده از Pigtails بر روي هر تيوب ورودي به منظور انعطاف پذيري بيشتر

- استفاده از وزنه هاي مخالف همديگر بر روي لوله هاي بسيار داغ (قسمت هاي ميا ني بخش تشعشعي)

- استفاده از فنر هاي قابل تنظيم بر روي كويل خروجي تشعشع/وروديTLE

به منظور جلوگيري از خم شدن تيوبها در قسمت مشعلها از Guide Tubeاستفاده شده است .سيستم احتراق وقسمت جابجائي (Convection Sec.)كوره هاي مايع شبيه به بقيه كوره ها مي باشد.

منبع:

http://hasanax1.blogfa.com/post-24.aspx

SSH براي داغ كردن بخار رقيق كننده كه با هيدرو كربنها مخلوط مي شوند شامل 8 پاس موازي مختلف الجهت پره دار مي باشد.

SSH براي داغ كردن بخار رقيق كننده كه با هيدرو كربنها مخلوط مي شوند شامل 8 پاس موازي مختلف الجهت پره دار مي باشد.